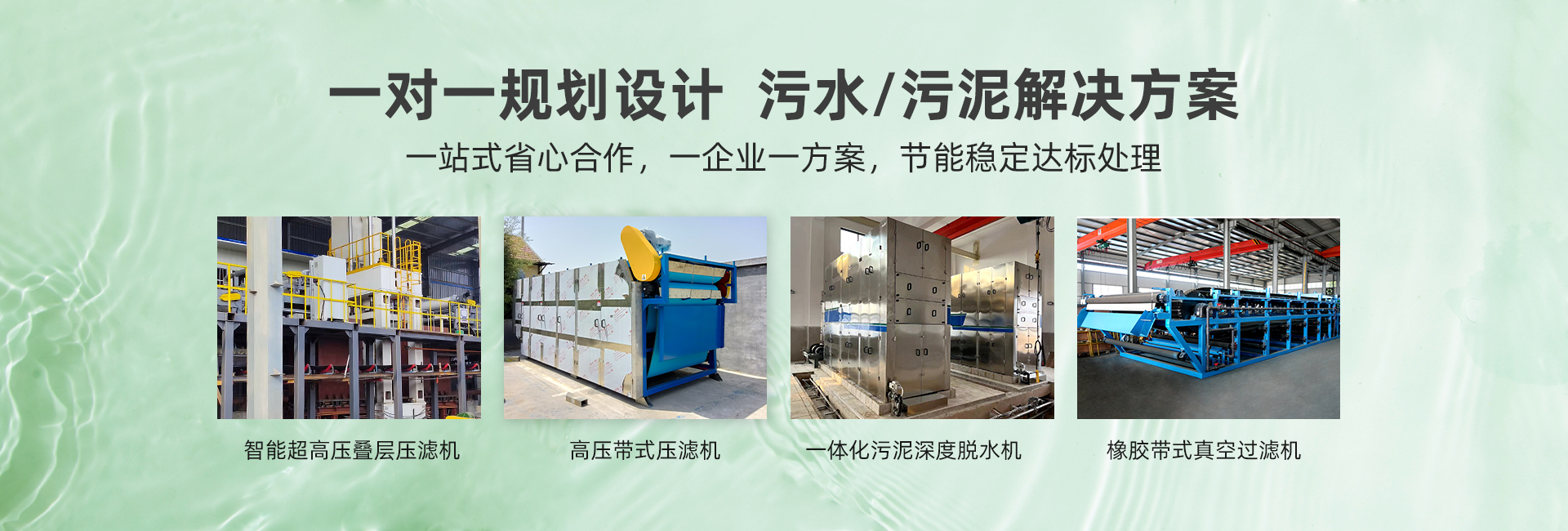

橡胶带式真空过滤机是一款借助真空负压实现固液分离的设备。在0.04-0.07MPa 的真空负压作用下,悬浮液中的液体能够穿透过滤介质(滤布)被顺利抽离,而固体颗粒则会被滤布截留,进而完成液固分离操作。从结构设计来看,其过滤区段沿水平长度方向科学排布,可连续开展过滤、洗涤、吸干、滤布再生等一系列作业,实现了自动化的连续生产流程。

橡胶带式真空过滤机的性能依赖于各核心部件的精心设计,其核心结构与技术优势可总结为以下几点:

橡胶传送带:作为设备的 “输送核心”,采用高强度、耐磨损、耐酸碱的橡胶材质(如丁腈橡胶、氯丁橡胶),表面通常设有防滑纹路或导流槽,确保滤饼稳定输送,同时防止料浆泄漏;传送带由变频电机驱动,可根据生产需求调节输送速度(通常为 0.5-3m/min),实现过滤效率的灵活控制。

真空盒与气液分离系统:真空盒采用不锈钢材质,与传送带下方的密封装置(如橡胶密封条、气垫密封)配合,确保负压区域的密封性;气液分离系统则通过旋风分离器或真空罐,将抽吸出的 “水 - 气混合物” 分离,水经排水管排出,空气则由真空泵抽走,维持系统稳定的真空度。

滤布系统:滤布是实现固液分离的 “关键介质”,根据物料特性选择不同材质与孔径的滤布:粗孔径滤布适用于大颗粒物料(如矿石),细孔径滤布适用于细颗粒或粘性物料(如化工污泥);滤布通过张紧装置保持平整,避免褶皱影响过滤效果。

辅助装置:包括进料布浆器、滤饼洗涤装置、卸料刮刀、滤布清洗装置等,各装置与主流程协同工作,确保设备连续、稳定运行。